節能工程解決方案資深供應商

服務咨詢熱線

137-0159-7080

服務咨詢熱線

137-0159-7080

歐貝資訊 - 了解行業資訊 掌握實時動態

品牌故事、品牌案例、公司文化等

在追求“雙碳”目標的今天,新材料制造業正面臨能源成本攀升與環保壓力雙重挑戰。如何在保證生產效率的同時,實現能源循環利用?答案或許就藏在工廠的冷卻水中。作為工業節能領域的革新者,水源熱泵技術正以“廢熱變黃金”的方式,為新材料廠提供“冷卻水降溫+高溫水供應”的一站式解決方案,助力企業實現節能增效與綠色轉型的雙重突破!

一、冷卻水余熱:被忽視的“隱形能源寶藏”

新材料生產過程中,模具定型環節需大量冷卻水控溫,傳統工藝通常將30℃-50℃的冷卻水直接排放或借助冷卻塔降溫,不僅浪費熱能,還需額外耗電制冷。以某模具鑄造廠為例,其熔煉爐冷卻水溫度高達48℃,若直接排放,每年損失的熱能相當于近400噸標準煤。

水源熱泵技術的核心正是“變廢為寶”:通過逆卡諾循環原理,僅需少量電能驅動,即可將低溫冷卻水中的余熱提取并轉化為55℃-95℃的高溫熱水,直接回用于模具塑形、烘干等環節。這一過程同步實現冷卻水降溫(可降至20℃-25℃),減少冷卻塔依賴,形成“熱能閉環”,綜合能效比(COP)可達4.0以上,較傳統電加熱節能70%。

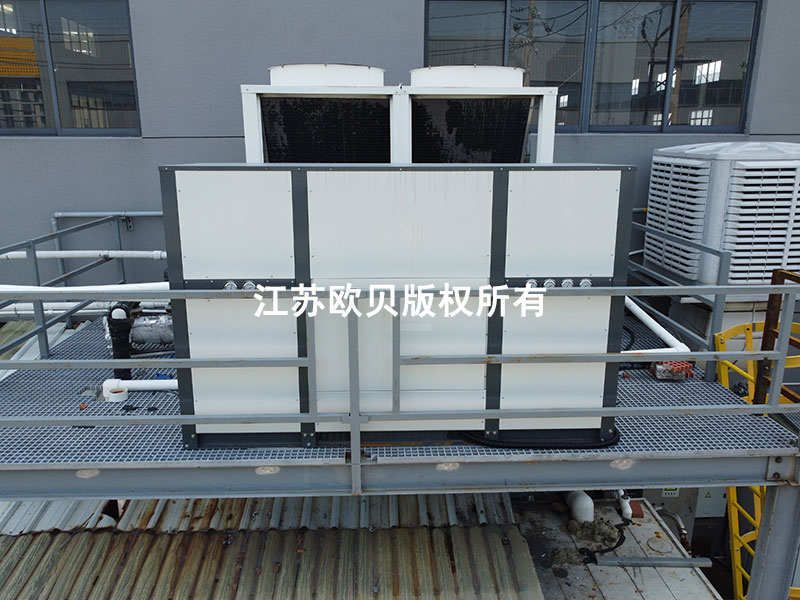

二、技術落地:從理論到實踐的節能典范

案例1:模具鑄造廠的雙向節能

某南方機床模具廠引入高溫水源熱泵機組,將真空鍋爐產生的30℃冷卻水作為熱源,制取80℃高溫熱水供應烘干房。項目運行后,不僅省去了冷卻塔設備投資,還減少井水消耗,年節約能源成本超百萬,客戶隨即追加6臺機組擴大應用。

案例2:新材料廠的“零碳熱網”

某高分子材料廠采用定制化水源熱泵系統,將注塑模具冷卻水從65℃回收至85℃后,熱能經熱泵提升至95℃,用于下一批次原料預熱。系統投用后,蒸汽用量減少40%。

三、四大優勢,直擊行業痛點

節能降本顯著

相比燃氣鍋爐或電加熱,熱泵制熱效率提升3-4倍,綜合能耗降低50%-70%。以年產萬噸的新材料廠為例,年節約能源成本可達200萬以上。

環保合規無憂

減少化石燃料消耗與碳排放,助力企業滿足“雙碳”政策要求,提升ESG評級。單套系統年減排二氧化碳可達千噸級。

生產穩定性增強

高溫熱水供應穩定,避免傳統鍋爐的啟停波動,確保模具塑形溫度精準控制,產品合格率提升5%-10%。

四、定制化方案,匹配多元場景

針對新材料廠的不同需求,水源熱泵系統可靈活設計:

高溫型機組:制取80℃-95℃熱水,滿足工程塑料、復合材料等高溫成型需求。

余熱梯級利用:串聯多級熱泵,實現冷卻水余熱逐級提取,用于車間供暖、生活熱水等多場景。

智慧控制系統:通過物聯網實時監測水溫、流量,自動調節運行參數,確保系統高效穩定。

五、未來已來,共筑綠色制造新生態

工業余熱回收是“雙碳”目標下的出路。作為深耕節能領域的技術服務商,我們已為全國百余家企業提供水源熱泵解決方案,涵蓋汽車零部件、電子材料、生物基塑料等多個領域。即刻行動,讓每一度熱都不被浪費!

聯系我們,獲取免費能效診斷與定制方案,開啟您的“零廢熱工廠”轉型之路!