節能工程解決方案資深供應商

服務咨詢熱線

137-0159-7080

服務咨詢熱線

137-0159-7080

歐貝資訊 - 了解行業資訊 掌握實時動態

品牌故事、品牌案例、公司文化等

在工業烘干領域,傳統電加熱設備因能耗高、運行成本大、控溫精度不足等問題,逐漸被空氣能熱泵烘干技術替代。以電鍍行業為例,通過熱泵烘干機的熱源改造,可實現能源利用率提升40%~60%,綜合成本降低30%~50%,同時依托智能化控制系統,進一步優化烘干工藝,提升產品品質。以下以某電鍍廠的實際改造案例,解析空氣能熱泵烘干機的節能集成與智控優勢。

一、電加熱烘干的痛點與熱泵改造必要性

傳統電鍍件烘干多依賴電加熱管或燃煤/燃油鍋爐,存在以下問題:

能耗高:電加熱設備直接將電能轉化為熱能,能源效率僅約30%~40%,而熱泵通過搬運環境熱能,能效比(COP)可達3.0~4.0,節能50%以上。

控溫不穩定:電加熱易造成局部過熱,導致電鍍件氧化、變色或鍍層脫落。

環保壓力:燃煤/燃油鍋爐排放污染物,不符合綠色生產要求,且存在安全風險。

二、改造方案:空氣能熱泵的節能集成設計

以安徽某電鍍廠改造為例,原電加熱系統年耗電費用高達115.7萬,改造后采用江蘇歐貝空氣能熱泵烘干機組,通過以下集成設計實現節能目標:

多級熱能回收系統:

配有余熱回收裝置,將烘干房排出的濕熱空氣余熱回收,用于預熱新風,綜合能效提升30%。

分階段溫控策略:

根據電鍍件材質差異,設定不同烘干階段(如預熱、恒溫、降溫),溫度精準控制在±1℃范圍內,避免鍍層損傷。

三、智能化控制系統的核心作用

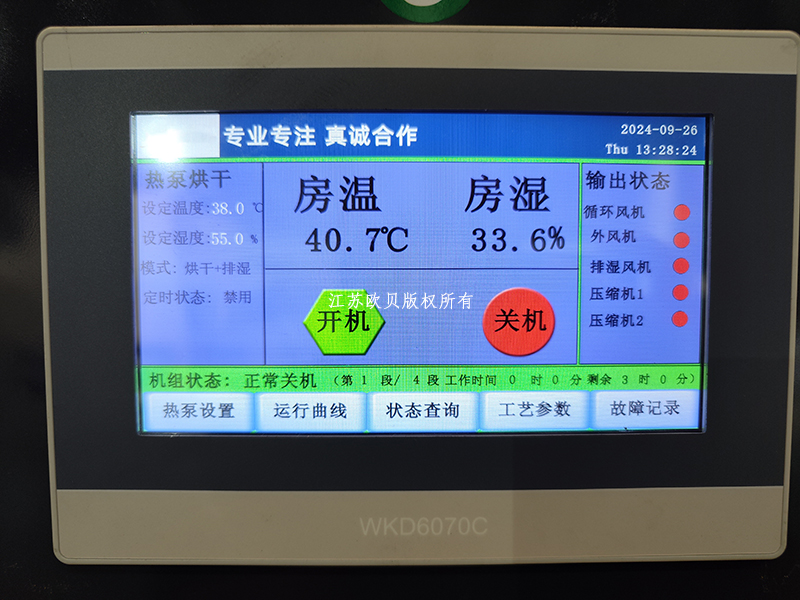

熱泵烘干機的智控系統是節能與品質保障的關鍵:

自適應環境調控:

通過濕度傳感器實時監測烘干房濕度,自動調節除濕頻率,避免濕度過高影響鍍層附著力。

遠程監控與故障預警:

用戶可通過手機APP查看烘干進度、能耗數據,并接收設備異常報警,減少人工巡檢成本。

工藝數據庫管理:

預設不同電鍍件(如手機部件、汽車配件)的烘干曲線,一鍵調用,確保工藝標準化。

四、改造效果與經濟效益

該電鍍廠改造后,年運行費用從115.7萬元降至57.9萬元,節省50%,具體效益體現在:

能耗降低:熱泵機組COP達3.2,綜合電耗僅為原電加熱的50%。

品質提升:鍍層均勻性提高15%,產品合格率從92%提升至98%。

環保合規:實現零排放,避免燃煤鍋爐的環保處罰風險。

五、行業推廣價值與未來展望

空氣能熱泵烘干技術在電鍍行業的成功應用,為其他高耗能領域(如油漆烘干、新材料烘干)提供了范例。

通過節能集成與智能控制,不僅顯著降低生產成本,還推動了生產工藝的綠色化與精細化。隨著技術迭代與政策支持,熱泵烘干將成為工業熱源升級的主流選擇,為“雙碳”目標下的制造業轉型提供有力支撐。

如需進一步了解空氣能熱泵烘干機方案詳情或獲取定制化服務,請聯系我們客服,會有工程技術人員跟您對接,給您做詳細方案和預算報價!