節能工程解決方案資深供應商

服務咨詢熱線

137-0159-7080

服務咨詢熱線

137-0159-7080

在廚房鍋具生產的燒結車間里,高達420度的煙氣裹挾著巨大熱量直沖云霄——這曾是行業常態。然而,一家創新鍋具制造廠卻從中發掘了“寶藏”:他們巧妙回收這股高溫煙氣余熱,將其轉化為一股穩定、強勁的150度熱風,直接用于鍋具涂層的預烘干環節。這一舉措,不僅大幅削減了能源開支,更顯著提升了生產流程的綠色效能。

一、痛點:燒結爐排熱巨大,預烘干能耗高昂

鍋具燒結工序中,爐膛排出的煙氣溫度普遍高達420℃以上。傳統處理方式下,這部分蘊含巨大熱能的氣體往往直接外排,造成嚴重的能源浪費和環境熱污染。

與此同時,在鍋具涂裝環節,涂層固化前的預烘干至關重要。傳統方法依賴天然氣燃燒或電加熱來獲取所需的熱風(通常要求150℃左右),能耗成本居高不下,成為企業降本增效的瓶頸。

二、革新:煙氣余熱回收系統,巧解能源困局

該鍋具廠的解決方案核心在于部署了一套高效煙氣余熱回收系統:

1、精準捕獲熱源:在燒結爐高溫煙氣排放管道上,加裝特殊設計的高效熱交換裝置。

2、熱能的定向轉移:常溫新風作為“載體”,流經換熱器內部管道,與管外流動的420℃煙氣進行非接觸式熱能交換。

3、高品質熱風輸出:經過充分熱交換后,原本常溫的新風被持續、穩定地加熱至150℃的目標溫度。

4、直達生產一線:這股150℃的熱新風,通過保溫風管,被精準輸送至涂裝線的預烘干工位,直接用于鍋具涂層的預烘干處理。

三、效益:經濟與環保的雙重奏

能耗顯著降低:直接利用廢熱替代天然氣或電力加熱新風,預烘干環節的能源成本驟降。實測數據表明,相關工序能耗可降低20%-35%,投資回收周期通常在1-2年,經濟效益顯著。

生產效率提升:回收系統提供的熱風溫度穩定可控,保障了涂層預烘干質量的均勻性和一致性,為后續的高溫固化奠定了良好基礎。

環境友好性增強:有效回收利用煙氣余熱,大幅減少了生產過程的綜合能耗和溫室氣體排放,是響應國家“雙碳”目標、實踐綠色制造的切實行動。

改善車間環境:通過引入加熱后的新風,優化了涂裝線工作區域的空氣流通與溫度條件。

四、實施關鍵點

換熱器選型:針對420℃高含塵量煙氣,需選用耐高溫、防腐蝕、抗積灰且易于清理的特殊換熱器(如熱管式、特殊材質板式、復合式等),確保長期高效運行。

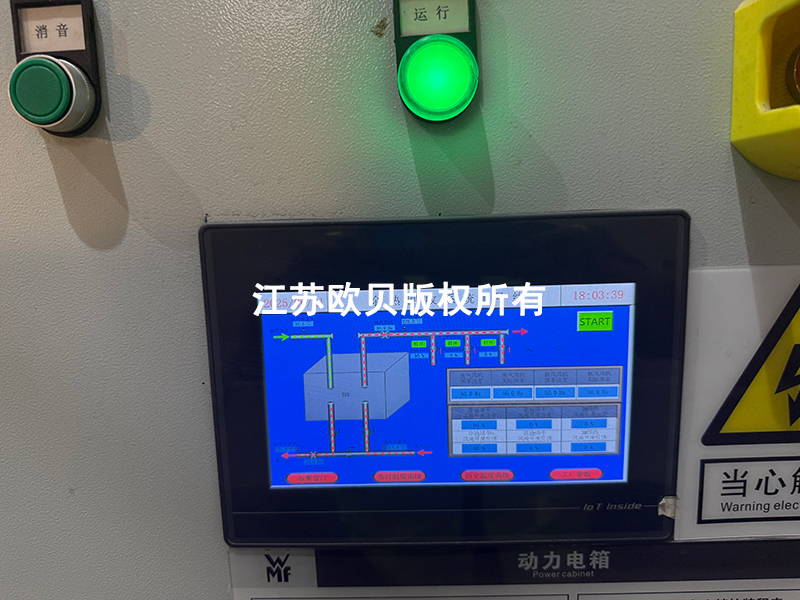

精準控溫:通過調節新風流量或設置旁通閥,確保輸出熱風穩定在涂層工藝要求的150℃左右。

系統集成:需針對性設計,將余熱回收系統無縫嵌入現有燒結爐排煙系統和涂裝線新風烘干系統中,并做好保溫措施。

維護保障:制定定期清灰和維護計劃,保證換熱效率持久穩定。

五、變廢為寶,智造未來

將420℃的“廢”煙氣轉化為150℃的“寶”熱風,用于鍋具涂層預烘干,這不僅是熱能梯級利用的典范,更展現了現代制造業在節能降耗、提質增效方面的智慧。對于廚房鍋具及類似有高溫排煙和烘干需求的制造業而言,深入挖掘生產流程中的余熱資源,實施類似的能量回收項目,是走向高效、低碳、可持續發展的必然選擇,也是在激烈市場競爭中鍛造成本優勢的利器。擁抱創新技術,方能在綠色智造的道路上行穩致遠。

您是否也在思考:

自家工廠的燒結爐、鍋爐或其他高溫設備排放的煙氣,是否蘊藏著未被發掘的巨大熱能潛力?

涂層烘干、原料預熱、車間采暖等環節的高額能源成本,是否仍有優化空間?

如何在響應國家“雙碳”政策的同時,切實降低運營成本,提升產品競爭力?

我們建議:立即開啟您的節能潛力評估!

了解詳情,獲取專屬方案: