節能工程解決方案資深供應商

服務咨詢熱線

137-0159-7080

服務咨詢熱線

137-0159-7080

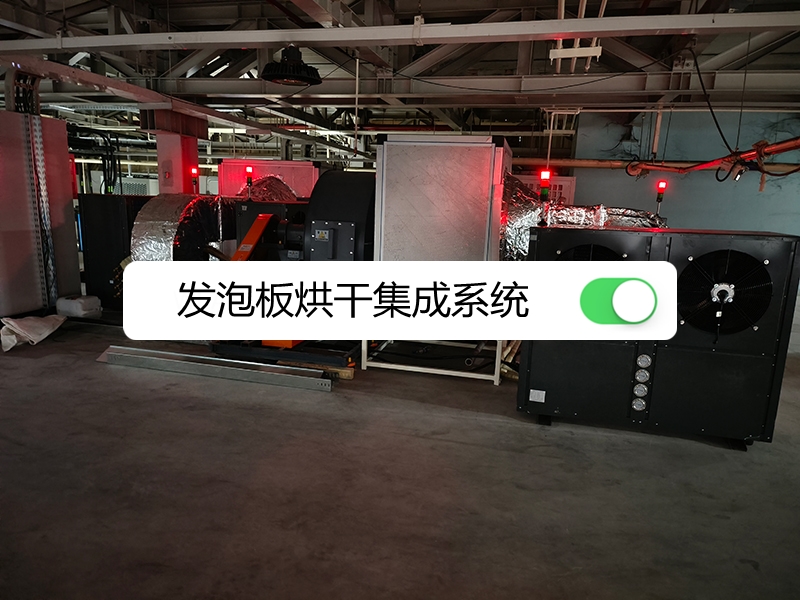

在發泡板生產過程中,烘干環節是決定產品質量和生產效率的核心步驟。傳統電加熱或燃氣烘干方式存在能耗高、溫控不均、污染排放等問題。隨著“雙碳”目標的推進,高溫空氣能熱泵憑借其高效節能、精準控溫、零污染排放等優勢,成為發泡板烘干領域的技術革新方向。

一、工程案例:某建材企業發泡板烘干系統改造

項目背景

該企業年產能200萬平方米發泡板,原采用燃氣鍋爐供熱,面臨能耗高、溫控不穩定、環保壓力大等問題。2024年,企業引入江蘇歐貝高溫空氣能熱泵烘干系統,實現全流程智能化升級。

技術方案

設備選型與集成

采用3臺65kW高溫空氣能熱泵機組,輸出溫度達85℃,滿足發泡板中高溫烘干需求;

配置多級熱回收系統,利用烘干廢氣余熱預熱新風,綜合能效比(COP)提升至4.2;

集成物聯網(IoT)平臺,實現遠程監控、故障預警及能耗分析。

烘干房優化設計

烘干房采用10cm聚氨酯發泡保溫板材,內外覆鍍鋅鋼板,減少熱損失;

內部布局立體循環風道,搭配耐高溫軸流風機,風速均勻性誤差<5%,避免局部過熱或欠烘。

運行效果

節能效益:年節省天然氣消耗18萬立方米,折合標煤220噸,綜合能耗降低65%;

生產效率:烘干周期由12小時縮短至8小時,產能提升30%;

環保達標:VOCs排放濃度低于20mg/m3,通過環評驗收。

二、高溫空氣能熱泵的技術優勢

節能降耗,運行成本直降60%以上

高溫空氣能熱泵基于逆卡諾原理,通過壓縮機將空氣中的低品位熱能轉化為高品位熱能,1度電可產生3.5倍以上制熱量,相比傳統電加熱設備節能60%-75%。以某發泡板生產線為例,原電加熱烘干年耗電費用約120萬元,改用高溫熱泵后年電費降至45萬元,降幅達62.5%。

精準控溫,保障產品質量

發泡板對烘干溫度敏感,傳統設備易因溫度波動導致板材變形或發泡不均。高溫熱泵采用智能PID控溫系統,可實現±1℃的精度調節,配合多段式烘干曲線設定,確保發泡板內部水分均勻蒸發,成品率達99%以上。

環保無污染,符合綠色生產標準

設備運行無需燃料燃燒,無CO?、SO?等有害氣體排放,且閉環設計可避免生產過程中揮發性有機物(VOCs)外泄,完全滿足環保部門對建材行業的排放要求。

三、高溫熱泵的智能化控制創新

自適應烘干策略

系統內置發泡板材質、厚度等參數模型,自動匹配烘干溫度曲線。例如,針對15mm厚阻燃發泡板,系統分三階段控溫(45℃預熱→65℃恒溫→75℃排濕),避免板材表層硬化過快導致內應力開裂。

能源管理一體化

通過云平臺實時監測能耗數據,動態調整設備運行狀態。例如,在夜間谷電時段自動蓄熱,日間峰電時段優先使用儲熱,進一步降低電費成本。

四、行業應用前景

高溫空氣能熱泵的節能智控特性,使其在發泡板、保溫材料、復合板材等建材領域具有廣闊前景。

高溫空氣能熱泵通過節能技術+智能控制的雙重革新,為發泡板烘干提供了高效、低碳的解決方案。未來,隨著熱泵技術的迭代與工業互聯網的深度融合,其應用場景將進一步擴展,助力企業實現降本增效與可持續發展的雙贏目標。

如需進一步了解高溫空氣能熱泵發泡板烘干系統詳情或獲取定制化服務,請聯系我們客服,會有工程技術人員跟您對接,給您做詳細方案和預算報價!